廣久葛本舗では、毎年、葛(寒根)が本葛デンプンをたっぷりと蓄える晩秋から翌年春の芽吹きの前までの間に本葛製造を行います。

原料が豊富な鹿児島県鹿屋の自社工場で、本葛になる前の段階(粗葛)までつくり上げ、それを秋月に持ち帰って水に晒し、寒の締まる日に伝統的な「舟入れ・舟上げ」を経て2ヶ月間日陰干しし、葛蔵で半年から1年間自然乾燥させます。そうしてできあがる本葛(本くず粉)は、100kgの原料からわずかに7kgしか得られません。

ここでは、他では見ることができない一子相伝の伝統的な本葛製造のあらましをご紹介します。

◎廣久葛本舗 鹿児島工場

~原料から本葛デンプンを抽出

①原料

廣久鹿児島工場では、近隣の山野に自生する30から50年育った寒根を、自ら掘って工場に持参する掘り子と呼ばれる職人から買い取ります。

自然の中で育った寒根は、育った山の土の成分や環境、成長の年月などによって1本1本、太さ、重さ、水分量、繊維の硬さなどが異なります。一律に管理することが不可能なため、一子相伝による伝統的製法を続けています。

②こさぎ/洗浄(水洗い)

工場に持ち込まれた寒根は、丁寧に土を落とす「こさぎ」を行い、水で高圧洗浄して土を洗い落とし、さらに回転するブラシのついた洗浄機の中をくぐらせて表面をきれいにして行きます。

③わき(分断)

30年以上育った寒根は人の太ももほどの大きさがあり、そのままでは粉砕機に通らないため、“わいて”適度な大きさにします。

④粉砕とすりこみ

大きさを整えてコンベアに乗せ専用の特殊な粉砕機にかけ、本葛デンプンを抽出しやすい繊維状に粉砕していきます。その繊維を、水に溶かし込むための「すりこみ」の工程を経て、「ふるい」にかけて行きます。

⑤ふるい、水洗い

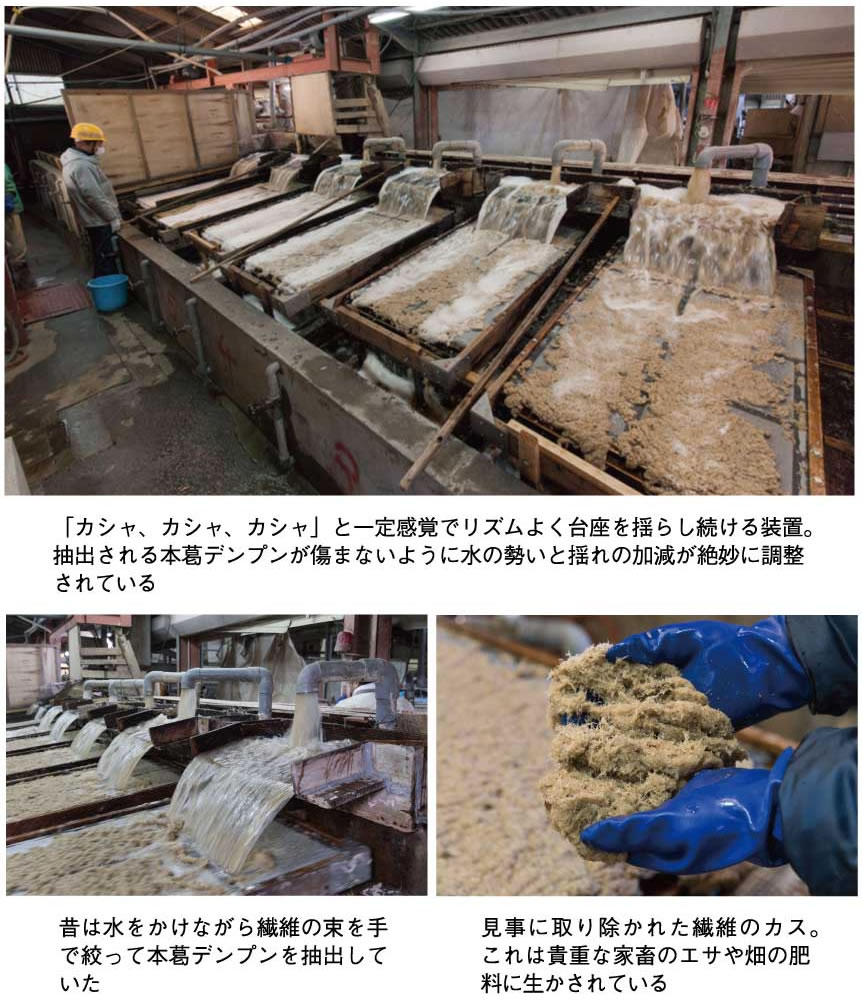

粉砕した寒根の繊維に本葛デンプンが付着しているため、「すりこみ」した水を「ふるい」にかけて本葛デンプン原液を抽出していきます。

斜めに設置した「ふるい」の台に、上から「すりこみ」した水をどんどん流し、ふるいを機械で上下に揺すると繊維カスだけが残り、本葛デンプン原液が下に落ちるようになっています。

⑥葛でんぷん抽出

抽出した本葛デンプン原液は、最初は醤油のような色をしています。タンクに入れて1日寝かせ、底に沈殿させます。一般的に植物デンプンは発酵する性質を持っていて葛も同様のため、この段階で発酵してしまうとでき上がったときに喉越しや粘りが悪くなります。長年の経験と勘、感性、五感を頼りに発酵してしまわないよう原液の匂い、気温、湿度などに気を配りながら慎重に作業を進めます。

⑦自然沈殿法、浮かし取り

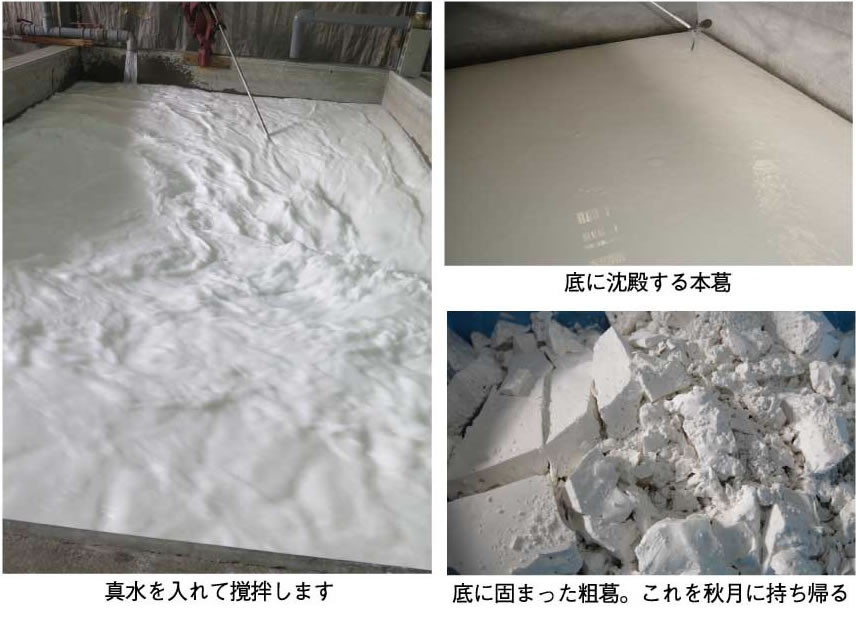

上澄みの汁の部分を取り除き、沈殿した本葛デンプンの上に真水を入れて攪拌し、再度、溶かします。ある程度の時間をおくと重い不純物(砂やカスの重い部分)は沈殿し、軽い不純物(繊維等)は浮いてくるので、中間の一番良いところだけを抜き出します。

⑧浮かし取り、水晒し

浮かし取りした本葛デンプンを別のタンクに移し、2、3日置くと本葛デンプンがタンクの底に沈殿します。真水だけで白くなるまで晒すのが本葛づくりの伝統的製法です。

こうしてできた粗葛を秋月に持ち帰り、寒の締まる時期の秋月の水で再度、晒して白さを磨きます。

◎秋月での仕込み

~本葛粉へと仕上げ

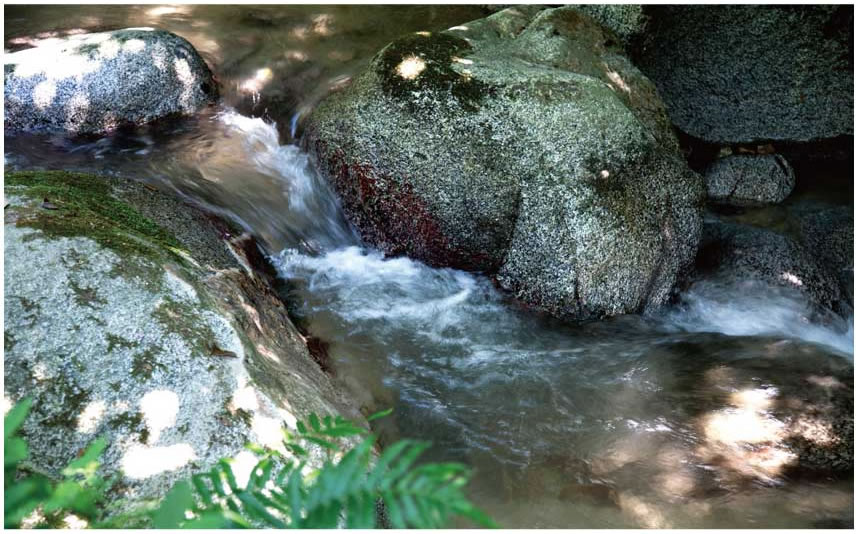

古処山の裾野に広がる秋月は、古処山を源とする清水に恵まれ、冬季にはキュッと寒の締まる気候が特徴です。冬、鹿児島工場から運んだ粗葛をその井戸水(地下水)で晒し、伝統的な「舟入れ」「舟上げ」の工程を経て、葛蔵でじっくり半年から1年自然乾燥させると白く輝く久助葛が誕生します。

①寒晒し

鹿児島工場で十分晒した粗葛を、再度、秋月本店の井戸水に溶かして晒し(寒晒し)、浮かし取りで白さを追求していきます。

②舟入れ・舟上げ

ここでご紹介する工程は、文政二年創業以来続く、日本で唯一、ここでしか見ることができない伝統的製法に基づく本葛づくりの工程です。

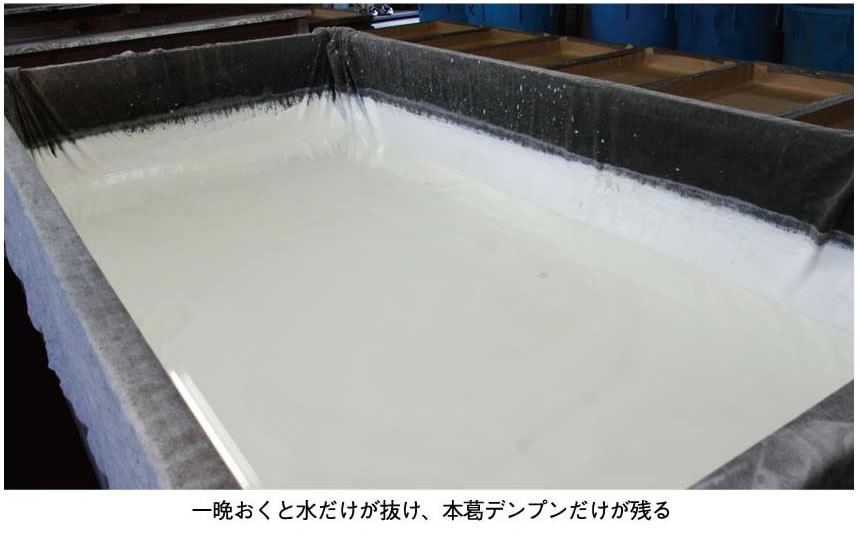

縦2メートル、横1メートル、深さ60センチ、厚い板張りの木枠を「舟」と呼びます。その底一面に水が抜ける仕掛けの割竹を背を上にして並べ、その上に本葛デンプンの原液を濾すための厚手の木綿を敷きます。

舟は縦方向の一方を高くしやや傾斜をつけて設置します。その舟の中に寒晒しした本葛デンプンの原液を満杯になるまで入れ、一晩かけて水を自然下させ本葛デンプンだけを残します。

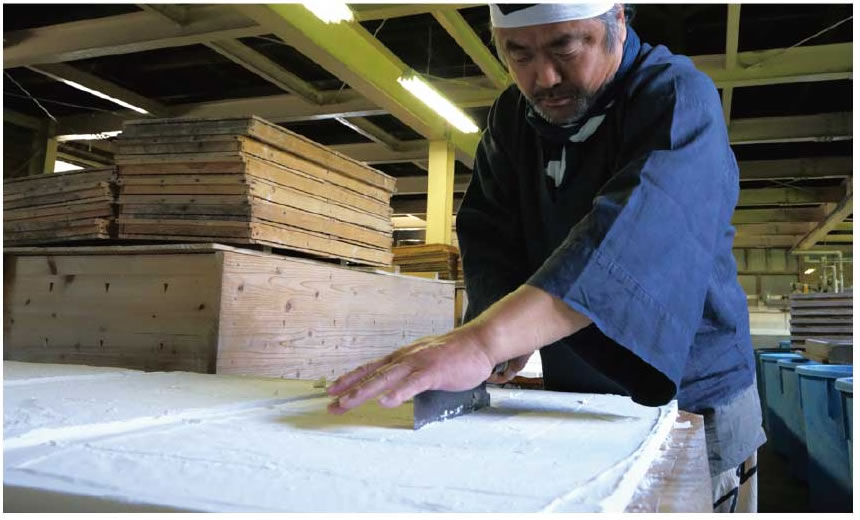

前日、舟入れした本葛デンプンの原液を、一晩いて舟上げするため、まず、本葛デンプンの塊を入れる専用の室ぶたを用意し、それに厚手のクラフト紙を敷いていきます。

固まった本葛デンプンの塊を、両手で掴むように取り出し、室ぶたに均等に移していきます。このときの本葛デンプンの塊は、水分を程よく含んでいて重量感があり、震わせたりたたいたりするとプリンのようにプルプルと形状を変化させますが、崩れることはなく、他に例えるものがないような不思議な塊です。

一つの室ぶたに対して10分弱、二人が息を合わせて調子を取るように「パンパンパン、パンパンパン」と上から両手で弾ませるようにたたいていきます。こうすることで中の空気を抜き発酵するのを防ぎます。このとき、押すと凹み、たたく力が弱いと空気が抜けきらず発酵して品質を損なうため、たたき手は本葛の状態をみながら微妙に加減し、良い状態になるよう整えていくのが“たたき”の職人技でもあります。

また、二人で調子を合わせてリズミカルにたたくのは、ただやみくもにたたき続けると早く疲れてしまうため、作業を楽しく少しでも疲れにくくしようという長年の経験から生まれた先人の知恵でもあります。

たたきが終わると、表面は真っ白く輝く鏡のようにツルツル状態。この「舟入れ」「舟上げ」は、おそらく他では見ることのできない貴重な日本のものづくりの原風景です。

・水分吸収

たたきが終わると、水分を吸収するため上に木綿の布を2枚かぶせていきます。さらに、その上からまんべんなく水分を吸収するために用意した専用の葛粉をまぶしていきます。約30分放置し、ほぼ水分を吸い取ったところでかけた布を葛粉ごと取り外します。昔は木灰を利用していましたが、入手が困難になり現在は専用の葛粉で代用し伝統的な製法を続けています。

布を外して表れた本葛の表面に、かけた布のシワが固まって模様のように浮き出ているのがわかります。この模様こそが、この秋月の地でつくった代々続く「久助本葛」の証でもあります。

③切り分け

クラフト紙ごと室ぶたから取り出し、次にこれをほぼ豆腐大のブロックに切り分けていきます。

一つのブロックの大きさは昔から決まっていて、大きさを記した木の尺を目安にし専用の包丁で上から押し込むように、まず横方向にから切ります。縦はほぼ正方形になるように大きさを揃え、全部で24のブロックに切り分けます。このサイズは、自然乾燥する上で最も良い仕上がりになることを長い経験の中で突き止め生まれたもので、粉だけではなくブロックで販売する本葛も久助葛ならではの特徴です。

④葛蔵で自然乾燥

切り分けたものを乾燥用の室ぶたに移し、一つ一つ少しずつ間隔を空けて並べていきます。これを半日日陰干ししてから葛蔵で2ヶ月間日陰干し、それから半年から1年寝かせて自然乾燥させていきます。自然乾燥させることでデンプン独特の匂いが消え、舌触りが滑らかになり粘りがよくなります。時間をかけて自然乾燥させますので、水に溶かすと水分を吸収しやすくスムーズに溶けていくのが「久助本葛」の特長です。

掘り子さんが寒根を掘り出し、鹿児島工場でそれを洗浄後粉砕し、ふるいにかけて本葛デンプンを抽出し、水で晒し、浮かし取りして粗葛にし、それを秋月に持ち帰り、舟入れ、舟上げの後、小口ブロックに切って葛蔵で2ヶ月日陰干しの後、半年から1年自然乾燥させてやっと「白い金」と言われる久助本葛ができあがります。

これだけの行程を経るため、原料のわずか7%しか本葛(本くず粉)は得られませんが、葛本来が持つ力や昔と変わらぬ味を守るため、これからも一子相伝の伝統的製法にこだわり「久助本葛」をお届けしてまいります。